Как устранить течь?

Не любую поломку в газовом оборудовании можно устранить самостоятельно.

Поэтому, давайте разберем те проблемы, которые поддаются коррекции без вызова специалистов:

- Подтягивание гаек на стыках – процедура выполняется с помощью газового ключа. Затягивать нужно медленно, аккуратно, но достаточно сильно. После всех манипуляций работу проверяют с помощью салфетки. Если течь продолжается, возможно потребуется заменить сам сгон на новый, если в нем скручена резьба.

- Устранение конденсата на трубах – нужно выровнять температуру в помещении, где стоит котел. Это возможно с помощью подключения нового радиатора в систему отопления.

- Снижение высоты пламени – если есть возможность, то рабочий диапазон котла следует понизить до 45-50℃, а также добавить больше батарей в систему. Течь это не устранит, водонагреватель чинить придется, но в будущем этот подход позволит избежать повторной поломки.

Если у вас есть навыки в работе с газовым оборудованием, то можно попробовать самостоятельно отсоединить теплообменник и проверить его на наличие течи. Делать это нужно только в том случае, если течь идет с нижней части котла, и воды выделяется много. Если вы не разбираетесь в принципах устройства котла, то лучше вызвать мастера, который сам устранит проблему.

Итак, последовательность действий, если проблема в теплообменнике:

- Отключить систему отопления и подождать, пока вода остынет.

- Слить полностью всю воду. Если система подпитки автоматическая, то достаточно просто повернуть ручку крана. Когда котел одноконтурный и имеется отдельный расширительный бак, воду спускают из крайнего в системе радиатора, путем откручивания гайки.

- Отсоединить теплообменник от котла, аккуратно извлечь его и осмотреть на наличие внешних повреждений. Можно самостоятельно залить воду через входное отверстие и заткнуть выходное, чтобы понять, где находится то самое место утечки.

Далее ситуация может быть решена несколькими способами:

Способы защиты от ржавления

Для борьбы с коварной ржавчиной применяются различные методы. Рассмотрим те из них, который являются наиболее эффективными.

Способ №1

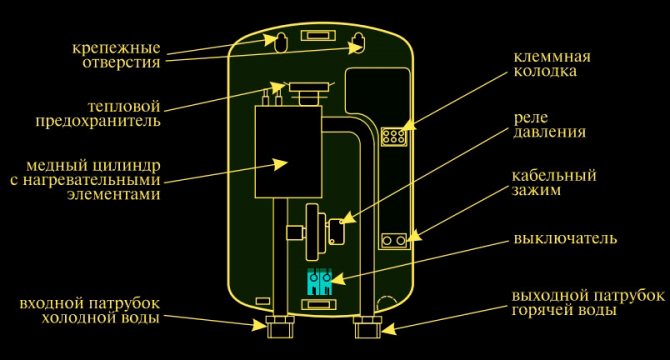

Один из самых популярных методов – это электрохимическая защита чугуна, стали, титана, меди и других металлов. На чем же она основывается?

Чтобы обеспечить надежную защиту от ржавчины, необходимо еще перед началом эксплуатации металлических изделий обрабатывать их особым средствами, которые в своем составе содержат различные компоненты органического и неорганического происхождения. Данный метод позволяет предотвратить появление ржавчины на определенное время, однако позже придется обновлять покрытие.

Электрозащита представляет собой процесс, при котором металлическая конструкция подключается к внешнему источнику постоянного электрического тока. В результате этого на ее поверхности формируется поляризация электродов катодного типа, и все анодные области начинают преобразовываться в катодные.

Катодная защита от коррозии необходима в тех ситуациях, когда у металла, подлежащего защите, не наблюдается предрасположенность к пассивации. К металлическому изделию подключается источник внешнего тока – специальная станция катодной защиты. Данный метод подходит для защиты газопроводов, а также трубопроводов водоснабжения и отопления. Однако есть у этого метода определенные недостатки в виде растрескивания и разрушения защитных покрытий – это происходит в случаях значительного смещения потенциала объекта в отрицательную сторону.

Способ №2

Электроискровая обработка металлов может осуществляться при помощи установок различных типов – бесконтактной, контактной, а также анодно-механической.

Способ №3

Для надежной защиты газопроводов и других трубопроводов от ржавчины часто применяется такой метод, как электродуговое напыление. Преимущества данного способа очевидны:

- значительная толщина защитного слоя;

- высокий уровень производительности и надежности;

- применение относительно недорогого оборудования;

- несложный технологический процесс;

- возможность применения автоматизированных линий;

- невысокие энергетические затраты.

Среди недостатков данного метода – невысокая эффективность при обработке конструкций в коррозийных средах, а также недостаточная прочность сцепления со стальной основой в некоторых случаях. В любых других ситуациях такая электрозащита очень эффективна.

Способ №4

Для защиты разнообразных металлических конструкций – газопроводов, мостовых сооружений, всевозможных трубопроводов – требуется эффективная антикоррозийная обработка.

Данная процедура осуществляется в несколько этапов:

- тщательное удаление жировых отложений и масел с применением эффективных растворителей;

- очистка обрабатываемой поверхности от солей, растворимых в воде, – выполняется при помощи профессиональных аппаратов высокого давления;

- удаление имеющихся конструкционных погрешностей, выравнивание кромок – это необходимо для предотвращения сколов наносимого лакокрасочного покрытия;

- тщательная очистка поверхности при помощи пескоструйного аппарата – это делается не только для удаления ржавчины, но и для придания нужной степени шероховатости;

- нанесение противокоррозийного материала и дополнительного защитного слоя.

Правильная предварительная обработка газопроводов и всевозможных металлоконструкций обеспечит им надежную защиту от электрохимической коррозии в процессе эксплуатации.

Источник

Основные объекты коррозии

Неоднородные металлические участки хаотично расположены на поверхности изделия и зависят от технологии и качества их изготовления, поэтому коррозионные разрушения чаще носят локальный характер. Кроме этого, локальность корродирования зависит от неоднородности:

- защитных оксидных пленок;

- электролита;

- влияния внешних факторов (нагрева, облучения);

- внутренних напряжений, вызывающих неравномерную деформацию.

Сварные и заклепочные соединения являются яркими представителями контакта инородных металлов, подвергающихся активной электрохимической коррозии. Сварка и заклепка — самые распространенные технологии в конструкции неразъемных соединений во всех ведущих отраслях промышленности и крупных трубопроводных системах:

- машиностроение;

- судостроение;

- нефтепроводы;

- газопроводы;

- водопроводы.

Наиболее значительные разрушения сварных швов и заклепочных соединений возникают в морской воде, присутствие соли в которой, значительно ускоряет процесс коррозии.

Катастрофическая ситуация сложилась в 1967 году с рудовозом «Анатина», когда морская вода от высоких штормовых волн попала в трюмы корабля. Медные конструкции во внутренней отделке трюмов и стальной корпус способствовали созданию коррозионного элемента в электролите из морской воды. Скоротечная электрохимическая коррозия вызвала размягчение корпуса судна и создание аварийной ситуации, вплоть до эвакуации команды.

Положительный эффект от электрохимической коррозии встречается очень редко. Например, при монтаже новых труб в системах горячего отопления жилых домов. Резьбовые соединения муфт начинают течь при первичном пуске до тех пор, пока продукты коррозии, состоящие из гидратированного железа, не заполнят микропоры в резьбе.

Вне зависимости от вида коррозии, химической или электрохимической, ее последствия одинаковые — разрушение изделий огромной стоимости. Причем помимо прямых потерь от пришедших в негодность материалов, существуют косвенные потери, связанные с утечками продуктов, простоями при замене негодных материалов и деталей, нарушении регламентов технологических процессов.

Очистка водопроводных труб от ржавчины восстанавливает работоспособность системы водоснабжения

27.08.2020

Дилеры BWT

Очистка водопроводных труб от ржавчины позволит удалить с их внутренних поверхностей все вредные отложения, образовавшиеся там вследствие использования некачественной воды. Сегодня в нашей стране загрязненные и ржавые водопроводные, канализационные и отопительные трубы являются проблемой всего государства, которую следует решать как можно быстрее. Эффективной мерой, которая может ситуацию с вопросом потребления населением качественной воды, может стать профилактическая очистка и промывка установленных водопроводных труб от ржавчины, накипи и известковых отложений. После очистки существенно увеличивается пропускная способность трубы. На сегодняшний день способов промывки и очистки существует несколько, они отличаются по скорости выполнения и эффективности, но использовать их рекомендуется в зависимости от степени и характера загрязнений.

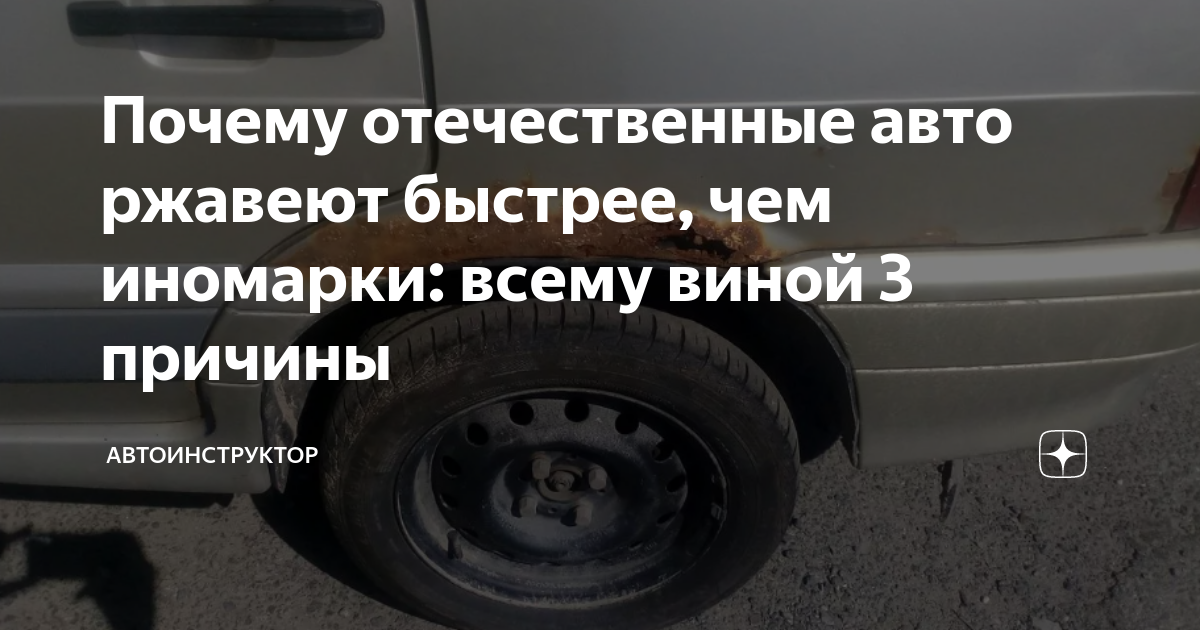

Опасен ли ржавый кузов?

Регламентирует ли государство эксплуатацию ржавых автомобилей? Много лет назад появился ГОСТ Р 51709–2001 «Автотранспортные средства. Требования безопасности к техническому состоянию и методы проверки». Иными словами – руководство для проведения Государственного технического осмотра. Все было в этом ГОСТе – только вот о коррозии кузова ничего не говорилось.

В марте 2006 года родилась новая редакция документа. Среди многочисленных поправок и дополнений появились и такие:

«4.7.25. Нe допускаются:

- ненадежное крепление амортизаторов вследствие сквозной коррозии мест или деталей крепления;

- чрезмерная общая коррозия рамы и связанных с ней деталей крепления или элементов усиления прочности основания кузова автобуса, грозящая разрушением всей конструкции;

- сквозная коррозия или разрушение пола пассажирского помещения автобуса, способные служить причиной травмы;

- коррозия либо трещины и разрушения стоек кузова, нарушающие их прочность;

- вмятины и разрушения кузова, нарушающие внешние очертания и узнаваемость модели АТС.

4.7.26. Грозящие разрушением грубые повреждения и трещины или разрушения лонжеронов и поперечин рамы, щек кронштейнов подвески, стоек либо каркасов бортов и приспособлений для крепления грузов не допускаются».

Мы еще в 2006 году отметили: в документе нет количественных оценок коррозионного поражения! И методик нет, и приборы не прописаны. Вот для двигателя есть свои нормативы и оборудование. И для тормозов, и для фар… А для коррозии – нет. Сплошь визуальные, а значит, субъективные оценки.

Коррозия стали

Стальные трубы, которые обычно используются в паровых системах, содержат значительное количество железа и при определенных условиях уязвимы для ржавчины. Железная ржавчина возникает из-за окисления поверхности металла при воздействии воздуха и воды. Системы стальных труб для сбора конденсата особенно уязвимы из-за присутствия в большом количестве реагентов, вызывающих образование ржавчины (кислород, вода и железо).

И наоборот, в хорошо обслуживаемых паропроводах после запуска остается значительно меньше воздуха и очень мало воды, что замедляет распространение ржавчины. Кроме того, в закрытой системе сбора конденсата обычно образуется меньше ржавчины, чем в открытой системе сбора из-за меньшего воздействия воздуха в первой. Однако попадание воздуха в систему при отключении может привести к значительной коррозии, если ее не высушить должным образом

Важно понимать, что системы с частыми периодами простоя могут испытывать ускоренное ржавление всех труб, если конденсат остается в системе во время остановки

Хорошей мерой для предотвращения появления ржавчины во время работы является правильное использование конденсатоотводчиков, которые удаляют конденсат по мере его образования и помогают сохранять пар сухим. Также необходимо удалить воздух из системы через вентиляционные отверстия, чтобы свести к минимуму возможность образования ржавчины

При отключении важно вручную слить конденсат из всех точек сбора, которые не могут сливаться автоматически конденсатоотводчиками

Влияние влажности и температуры

Важнейшим фактором, влияющим на скорость коррозии, является время, в течение которого металлическая поверхность остается влажной.

Ясно, что внутренние поверхности коробов, щелей, кромок, отбортовок сохнут гораздо медленнее открытых частей кузова. Немалую роль здесь играет посыпание зимних дорог солью, особенно хлоридом натрия NaCl. Когда снег и лед подтаивают, в результате электролитической диссоциации образуется очень сильный электролит. А поскольку внутренние полости не герметичны, он проникает и в них. Тем самым создаются прекрасные условия для электрохимической коррозии.

Вот еще важный пример: холодное время года. Утром водитель прогревает машину, ночью она остывает – в дверях и порожках образуется конденсат. И так каждый день. А вот, казалось бы, мелочь: в машине мы дышим, выдыхаем углекислый газ, а коррозии это только на руку.

Отметим также, что повышение температуры активизирует коррозию. Так, вблизи выхлопной системы следов коррозии всегда больше.

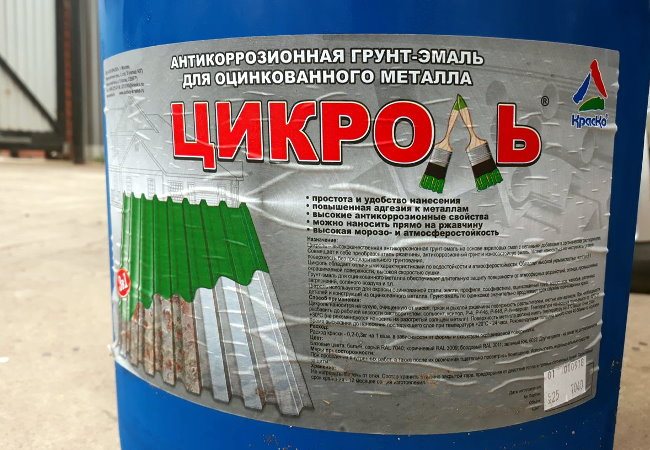

Удаление ржавчины с оцинковки

Процедуру начинают с очистки уже замеченных участков коррозии. Эффективным способом является последующее поверхностное покрытие оцинковки пассивирующим химическим веществом или маслом. В первом случае предотвращается окисление (хотя и на короткое время), а во втором между цинком и водой создаётся защитный барьер, который препятствует формированию слоя гидроксида цинка. Большинство применяемых масел, однако, через короткий промежуток времени испаряются, поэтому требуется периодическое возобновление такого защитного покрытия.

Ранее для предотвращения коррозии оцинкованного железа использовали составы на основе соединений шестивалентного хрома, но сейчас такие вещества признаны токсичными и применяются крайне редко.

Некоторые причины недостаточной долговечности оцинкованных покрытий

Если исключить из рассмотрения некачественность проведения самого процесса (чаще всего коррозия оцинковки характерна лишь тогда, когда гальванопокрытие производится не в специализированных условиях), то наличие ржавой оцинковки определяется несколькими факторами.

Среда соприкосновения

Неблагоприятное воздействие на сталь, оцинкованную горячим способом, производит, в частности, почва, куда помещена конструкция. Поскольку в природе реально встречается более 200 различных типов почв, эффективность горячего цинкования в почве различна, и её трудно предсказать.

Что разъедает оцинковку в почве? Основными факторами, определяющими коррозионную активность грунта, являются его влажность, уровень pH и наличие хлоридов. Необходимо учитывать также и дополнительные характеристики:

- Степень аэрации почвы;

- Диапазон суточных колебаний температуры;

- Удельное электрическое сопротивление;

- Текстуру на размер частиц грунта.

Практически установлено, что защита оцинковки от коррозии эффективнее на коричневых песчаных почвах и не так хорошо действует на серых, глинистых. Это связано с тем, что грунт с более крупными частицами быстрее отводит влагу от поверхности. Поэтому оцинкованная деталь подвергается меньшему воздействию влаги, провоцирующей развитие электрохимической коррозии.

Первым шагом к оценке характеристик долговечности оцинкованной стали в почве является классификация грунта в районе применения конструкций из оцинкованного железа. Скорость коррозии стали в почве может составлять от менее 0,2 мкм в год в благоприятных условиях, до 20 мкм в год или более в очень агрессивных грунтах. Таким образом, сильнокоррозионные грунты будут диктовать необходимость надежной системы защиты от коррозии, такой как более продолжительное горячее цинкование, для обеспечения долговременной защиты.

Поскольку почва изменяется даже на небольшой территории, и коррозийность грунта может сильно различаться, неправильная классификация почвы часто приводит к неудовлетворительным результатам.

Ударные воздействия

После прокатки прочность сцепления оцинкованного слоя с основным металлом проверяется по ГОСТ Р 52246-2004. Гальваническую защиту разрешается выполнять двумя способами – горячим цинкованием или нанесением железо-цинкового покрытия. При этом толщина оцинковки определяется классом покрытия. Их четыре:

- Оцинковка посудохозяйственных изделий (толщина покрытия – не менее 70 мкм);

- Повышенное качество (толщина покрытия 40…60 мкм);

- Покрытие 1 класса (толщина покрытия 18…40 мкм);

- Покрытие 2 класса (толщина покрытия от 10 мкм).

Непосредственно прочность цинкового покрытия оценивается результатами технологических испытаний на изгиб, регламентируемых нормами ГОСТ 14019-2003. При этом нормируется только изменение формы тестируемых образцов, но не скорость приложения деформирующего усилия. Между тем известно, что ударный характер взаимодействия снижает прочность сцепления поверхностных покрытий на 30…35%. Таким образом, если деталь периодически подвергается механическим ударам твёрдых частиц (для автомобиля это, например, мелкий камень или гравий), то оцинкованное железо ржавеет из-за появления трещин и царапин в местах контакта.

Может ли оцинковка ржаветь сама по себе?

Может, и основным провокатором процесса является влага. Любая оцинковка в воде ведёт себя совершенно не так, как нам бы хотелось.

Как известно, металл, который лишь периодически соприкасается с водой (практически всегда имеющей достаточно высокий кислотный потенциал), фактически представляет собой макробатарейку, электроды которой имеют определённую разность потенциалов. Если цинка в слое достаточно, то срабатывает так называемая протекторная защита, в результате которой коррозии подвергается цинк, а не железо. Но, если поверхностный слой повреждён, то оцинкованное железо ржавеет, особенно, если после начала процесса поверхность оцинковки – влажная.

При контакте металла с водой, содержащей растворённые соли, коррозия усиливается. Образующийся оксид железа отслаивается от поверхности металла, и подвергается воздействию свежих молекул железа, которые продолжают процесс ржавления. В конечном итоге появляются большие окисленные участки, которые вызывают разрушение всей металлической структуры детали.

Вопросы и ответы

Вызвал мастера, а он мне говорит, что высота пламени выставлена неправильно и это может привести к течи в ближайшем будущем. Есть ли смысл вмешиваться в работу горелки?

Если мастер настаивает и видит угрозу, то лучше прислушаться к рекомендациям и сделать это, пока не наступил тот самый час Х.

На сгоне часто замечаю капли воды, но не пойму, проблема в конденсате или в утечке стыка, как понять и что сделать?

Просушите поверхность всего сгона, после чего приложите бумажное полотенце к стыковочному участку. Подержите 1-2 минуты. Если есть течь, то она себя проявит. За такой короткий промежуток времени конденсат образоваться не может априори. Сгон можно слегка подтянуть с помощью газового ключа. Если это не поможет, то нужно его полностью заменить.

Потек котел. Мастер сказал, есть две маленькие дырочки в водонагревателе и посоветовал заменить его на новый, так как котлу без малого 13 лет. Я бы хотел попробовать его заварить, дабы не тратиться. Можно ли это сделать и как лучше поступить?

Если мастер видит необходимость замены водонагревателя полностью, то есть смысл прислушаться, поскольку проблема может быть не только в наличии сквозных отверстий. Не всегда сварка, в том числе и холодная, может гарантировать исправность оборудования.

Подводя итоги, следует отметить, что течь в газовом котле не всегда возникает по причине трещины в водонагревателе. Нужно проверить все стыки системы отопления, а также исправность радиаторов. При обнаружении дырок лучше произвести замену, так как сварка даст временный эффект, и все равно придется тратиться на установку нового нагревательного резервуара.

Основные типы атмосферной коррозии

Принято выделять три основных типа атмосферной коррозии: влажная, мокрая, сухая. Жидкая и мокрая, в силу способности проводить электрический ток, протекают по электрохимическим законам, а сухая по химическим.

- Влажная глубокая коррозия металла будет протекать там, где на металле можно наблюдать тонкую влажную пленку. В зависимости от происходящего в окружающей среде, на пленке может образовываться конденсат, после чего начинается процесс коррозийного разрушения.

- Мокрая коррозия начинается на поверхности хорошо увлажненной, при относительной влажности окружающей среды около 100%. Капли, образовавшиеся на поверхности, помогают коррозийному износу.

- Сухая атмосферная коррозия менее агрессивна, потому что процесс разрушения протекает при малой влажности воздуха. Образовавшаяся на изделии пленка замедляет образование ржавчины.

Закорродировавший корабль

Как защитить от ржавчины чистые трубы

Недорого, быстро и практично. Здесь два простых варианты:

- Наружная защита для теплого помещения.

- Защита для труб под землей (посещаем строительные магазины).

Защищаем сталь внутри квартиры или дома

Подходит любой антикоррозийный состав. Для холодных систем подходят грунтовки:

- ГФ021

- ХС068

- ЭП076

- ФЛ053

- ПФ046

- ГФ032

Устойчивая к влаге краска или же жаростойкая также защитит сталь снаружи

Но перед ее нанесением важно использовать ранее перечисленные составы

Но лучше всего свежую, еще не испорченную ржавчиной трубу, покрыть казеиновым клеем с цементным раствором. После высыхания этой смеси нужно нанести олифу, затем стойкую масляную краску. Несколько слоев наверняка создадут водонепроницаемую пленку.

Подземные коммуникации

К счастью, стальные трубы в 21 веке можно защитить несколькими способами. Выбираем для своего случая:

- Битум нефтяной. Идеален для любых видов труб, проложенных на улице. Перед его нанесением необходимо зачищать даже новые трубы, затем смешивать с бензином материал, чтобы получить плотность грунтовки.

- Битумная мастика с измельченным асбестом (цементом или каолином). Смешивается до плотности краски и в горячем виде наносится на зачищенную сталь.

- Гидроизол (стеклоткань).

- Полиэтилен (экструдированный).

- Пенополиуретан. В виде скорлуп или жидкого состава, заливаемого между трубой и полиэтиленом.

Ржавеют любые кузова

Как писали сатирики, «статистика знает все». Есть в Стокгольме такая организация – Шведский институт коррозии, далее просто ШИК. Его экспертизы пользуются огромным авторитетом, причем не только в Скандинавии.

Раз в три-четыре года шведские ученые организуют масштабное изучение коррозионного поражения автомобильных кузовов. В этих работах участвуют и автопроизводители, охотно предоставляющие автомобили на испытания. Не остались в стороне и металлургические компании, поставляющие листовой прокат для изготовления кузовов, а также разработчики технологий цинковых и цинко-никелевых покрытий.

Для определения степени коррозионного поражения шведские ученые выбирают сотни кузовов хорошо потрудившихся автомобилей. Вырезают участки вблизи порогов, угловых участков дверей, соединений арок колеса с порогом и тому подобных местах, и оценивают степень их поражения.

Исследованные кузовные панели были защищены от коррозии оцинковкой и (или) антикоррозионными препаратами. Итак, оцинковка и антикор.

Поделим оцинковку на три группы: «толстый» слой – от 7 до 10 мкм; «тонкий» слой – от 2 до 5 мкм; и «нулевой» слой (панель не оцинкована).

Под словом «антикор» будем понимать современные профессиональные антикоррозионные материалы. Получается шесть видов обработки панели:

- «толстая» оцинковка плюс антикор;

- «толстая» оцинковка без антикора;

- «тонкая» оцинковка плюс антикор;

- «тонкая» оцинковка без антикора;

- «нулевая» оцинковка плюс антикор;

- «нулевая» оцинковка без антикора, что означает просто окрашенную панель без дополнительной защиты.

ШИК утверждает, что пять вариантов из шести – плохи

Лишь владелец автомобиля с «толстой» оцинковкой и (внимание!) дополнительной антикоррозионной обработкой может ездить спокойно – 5%-ная поверхностная коррозия грозит ему лишь через семь лет эксплуатации. Выводы очевидны: оцинковка – не панацея; основа долголетия кузова – регулярная дополнительная антикоррозионная защита

Работы ШИКа дают колоссальный статистический материал по коррозионной стойкости автомобильных кузовов. Именно он ложится в основу совершенствования технологий защиты от коррозии – как заводских, так и послепродажных.

К сожалению, у нас в России столь масштабные исследования не проводятся. А тем временем многие популярные иномарки (новые, «с иголочки»!) прибывают к российским дилерам с голым днищем. Катафорезный грунт, штатная окраска да скромные полоски пластизоля на сварных швах – вот и вся защита. Надолго ли ее хватит на наших дорогах?

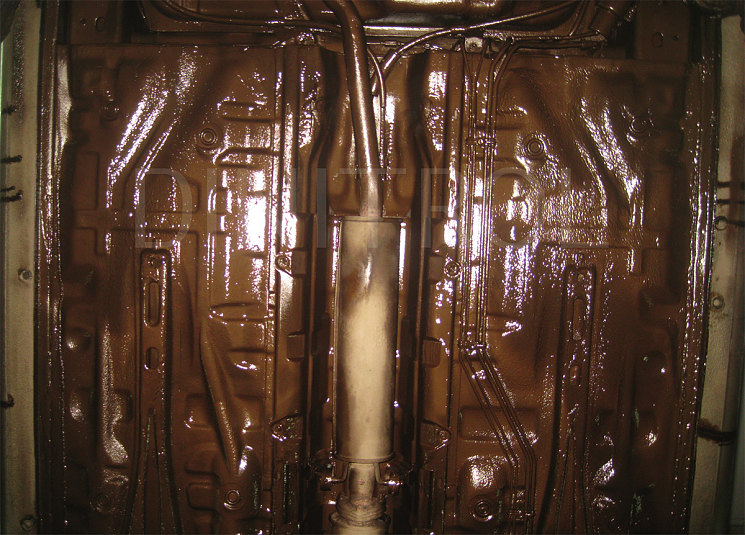

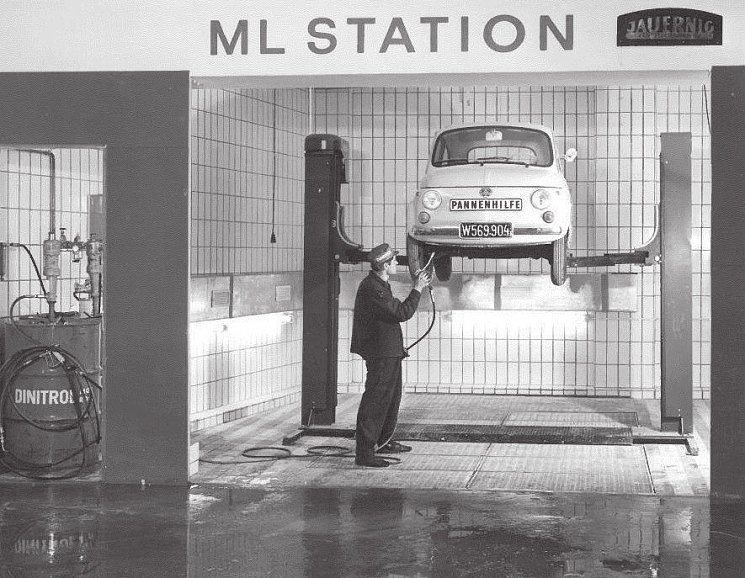

Столь же безрадостно выглядят скрытые сечения кузова, если заглянуть в них с помощью соединенного с компьютером технического эндоскопа. Редко, очень редко в автомобильных внутренностях можно встретить антикоррозионный барьер из воскообразного ML-препарата. Чаще монитор показывает точки и даже очаги ржавчины – и в порогах, и в дверях, и в полостях капота и багажника. Вот тебе, бабушка, и новая иномарка…

Но автомобильные мифы живучи, иномарки заманчиво блестящи, а сознание потребителя инертно. Значит, будем развенчивать мифы: рассказывать, доказывать, убеждать.

Причины засорения труб

Транспортируемая по трубам вода, из-за химико-биологических процессов, протекающих на стенках трубопроводов, часто образует отложения солей железа, кальция, магния, илистых и биологических образований, приводящих к обрастанию стен труб и изменению органолептических показателей воды.

Внутренняя шероховатая поверхность постепенно задерживает частицы песка, грязи, ила. Это способствует образованию среды для развития бактерий.

Использование всевозможных систем фильтрации, часто не может полностью задержать коллоидные вещества, вода мутнеет и изменяет цвет. Многие загородные поселки имеют запасные и регулирующие емкости с питьевой водой. Это подземные резервуары и водонапорные башни.

Из-за резкого перепада давления в трубопроводах, что особенно заметно при отключениях, а затем включениях воды, появляется неприятный привкус ржавчины. При кавитационном процессе, сгустки грязи с питьевой водой попадают в системы водоснабжения, а затем и в пищу человеку, что может вызвать различные заболевания и отравления организма.

Верные признаки засорения водоснабжения и канализации частного дома, являются:

- Неприятный запах.

- Появление хлопьев ржавчины.

- Привкус металла.

- Изменение цвета воды.

Отложения в трубе для водоснабжения

При несвоевременной промывке системы горячего водоснабжения, в которой используются металлические трубы, может снизиться их пропускная способность, ухудшится циркуляция ресурса. Это приведет к повышенному расходу энергии для обеспечения оптимальной температуры воды, к увеличенному ее потреблению.

Как проводится химическая промывка

Сам способ довольно простой. Для каждой конкретной системы, подлежащей промывке, подбирается соответствующий химический реагент и выбирается ингибитор коррозии труб. Затем бригада технических специалистов выезжает на место проведения работ.

Для очистки используется небольшая емкость с насосом, которая во время работы подключается к системе трубопровода. С ее помощью и вводится химический реагент в систему. В зависимости от степени загрязненности назначается время очистки, за которое чистящий раствор будет циркулировать в сети трубопровода. Средство можно вводить как в отключенную систему отопления, так и во время ее работы.

Химическую промывку системы отопления, водопровода и стальных труб можно проводить в любой сезон года, даже зимой. Такой способ очистки имеет следующие плюсы:

- он сильно выигрывает в финансовом плане, нежели капитальный ремонт;

- продлевает срок эксплуатации системы;

- мягкая очистка системы без химических реакций и газовыделения;

- значительно снижает расходы электроэнергии.

Как работает удалитель?

При эксплуатации труб на их внутренней и внешней поверхности образуется слой ржавого налета. Убрать его внутри коммуникаций гораздо сложнее, но задача упрощается благодаря современным химическим средствам.

Чтобы улучшить пропускную способность и качество подаваемой воды, воспользуйтесь специальным химическим раствором. Он прост в применении и его принцип работы понятен даже непрофессионалам. Некоторые мастера используют подручные средства, такие как лимонная кислота. Их эффективность низкая и они не удаляют весь слой накипи.

Ржавчина в трубах образуется на протяжении месяцев и даже лет, поэтому справиться с ней непросто. Но такое средство, как удалитель, способно очистить поверхность даже от толстого слоя накипи в коммуникациях любой протяженности.

Чтобы химический препарат не повредил металл, Вы должны применять его в соответствии с инструкцией от производителя. В противном случае, раствор способен разрушить целостность материала. При правильном выборе средства и соблюдении всех правил его использования Вы успешно удалите ржавчину и накипь в трубах без помощи специалистов.

Популярные статьи

Глава четвертая Предварительная очистка воды и физико-химические процессы

4.1. Очистка воды методом коагуляции

4.2. Осаждение методами известкования и содоизвесткования

Глава пятая Фильтрование воды на механических фильтрах

Фильтрующие материалы и основные характеристики структуры фильтрованных слоев

Глава шестая Обессоливание воды

6.1. Физико-химические основы ионного обмена

6.2. Ионообменные материалы и их характеристики

6.3. Технология ионного обмена

6.4. Малосточные схемы ионитных водоподготовок

6.5. Автоматизация водоподготовительных установок

6.6. Перспективные технологии водоочистки

6.6.1. Противоточная технология ионирования

Назначение и область применения

Основные принципиальные схемы впу

Глава седьмая Термический метод очистки воды

7.1. Метод дистилляции

7.2. Предотвращение накипеобразования в испарительных установках физическими методами

7.3. Предотвращение накипеобразования в испарительных установках химическими, конструктивными и технологическими методами

Глава восьмая Очистка высокоминерализованных вод

8.1. Обратный осмос

8.2. Электродиализ

Глава девятая Водоподготовка в тепловых сетях с непосредственным водозабором

9.1. Основные положения

Нормы органолептических показателей воды

Нормы бактериологических показателей воды

Показатели пдк (нормы) химического состава воды

9.2. Подготовка добавочной воды методом н-катионирования с голодной регенерацией

9.3. Снижение карбонатной жесткости (щелочности) добавочной воды методом подкисления

9.4. Декарбонизация воды методом известкования

9.6. Магнитная противонакипная обработка добавочной воды

9.7. Подготовка воды для закрытых тепловых сетей

9.8. Подготовка воды для местных систем горячего водоснабжения

9.9. Подготовка воды для отопительных систем теплоснабжения

9.10. Технология обработки воды комплексонами в системах теплоснабжения

Глава десятая Очистка воды от растворенных газов

10.1. Общие положения

10.2. Удаление свободной углекислоты

Высота слоя в метрах насадки из колец Рашига определяется из уравнения:

10.3. Удаление кислорода физико-химическими методами

10.4. Деаэрация в деаэраторах атмосферного и пониженного давления

10.5. Химические методы удаления газов из воды

Глава одиннадцатая Стабилизационная обработка воды

11.1. Общие положения

11.2. Стабилизация воды подкислением

11.3. Фосфатирование охлаждающей воды

11.4. Рекарбонизация охлаждающей воды

Глава двенадцатая

Применение окислителей для борьбы

С биологическим обрастанием теплообменников

И обеззараживания воды

Глава тринадцатая Расчет механических и ионообменных фильтров

13.1. Расчет механических фильтров

13.2. Расчет ионитных фильтров

Глава четырнадцатая Примеры расчета водоподготовительных установок

14.1. Общие положения

14.2. Расчет установки химического обессоливания с параллельным включением фильтров

14.3. Расчет декарбонизатора с насадкой из колец Рашига

14.4. Расчет фильтров смешанного действия (фсд)

14.5. Расчет обессоливающей установки с блочным включением фильтров (расчет «цепочек»)

Особые условия и рекомендации

Расчет н-катионитных фильтров 1-й ступени ()

Расчет анионитных фильтров 1-й ступени (а1)

Расчет н-катионитных фильтров 2-й ступени ()

Расчет анионитных фильтров 2-й ступени (а2)

14.6. Расчет электродиализной установки

Глава пятнадцатая краткие технологии очистки конденсатов

15.1. Электромагнитный фильтр (эмф)

15.2. Особенности осветления турбинных и производственных конденсатов

Глава шестнадцатая Краткие технологии очистки сточных вод теплоэнергетики

16.1. Основные понятия о сточных водах тэс и котельных

16.2. Воды химводоочисток

16.3. Отработавшие растворы от промывок и консервации теплосилового оборудования

16.4. Теплые воды

16.5.Воды гидрозолоудаления

16.6. Обмывочные воды

16.7. Нефтезагрязненные воды

Часть II. Водно-химический режим

Глава вторая Химический контроль – основа водно-химического режима

Глава третья коррозия металла паросилового оборудования и методы борьбы с ней

3.1. Основные положения

3.2. Коррозия стали в перегретом паре