Р&Н 4100 ХРС

Пришло время представить самый мощный экскаватор в России, объем ковша которого равен 57м³. Произвели его в США, а используется при добыче угля на кузбасском угольном бассейне.

Именно с его вводом в эксплуатацию удалось на много увеличить объемы добычи, и на сегодня экскаватор помогает ежегодно добывать до 15 млн. тонн угля.

Всё в машине сделано для удобства операторов, ее обслуживающих. Механизмы обслуживают два человека, а в кабинах есть туалеты и место, где можно отдохнуть.

Как видим большие экскаваторы, в основном используются в карьерах добычи полезных ископаемых, и последующей их отгрузки для транспортировки.

Технический прогресс не стоит на месте, и новые вызовы горнодобывающей промышленности в будущем могут подвигнуть конструкторов ведущих компаний мира на создание более крупных механизмов, и, безусловно, появятся настоящие шедевры технологии горной разработки.

1 место — экскаватор Bagger 288

Первая ступень пьедестала отдается модели Bagger 288, созданной компанией Krupp. Хотя с момента его появления на свет прошло 40 лет, он до сих пор остается лидером среди самых огромных землеройных машин.

Bagger 288

Махину оснастили роторным механизмом, на котором размещены 18 ковшей объемом 7 м³. Такой механизм позволяет осуществлять бесперебойную добычу полезных ископаемых. Содержимое ковшей поступает на конвейерную ленту, а оттуда — прямиком отправляется к пункту выгрузки. Причем ежедневно монстр способен доставать руды, которой хватит на загрузку 4-х тыс. КамАЗов.

В высоту Bagger 288 достигал 100 метров, в длину – 240 метров, а в высоту – 46 метров. Вес этой модели равен 13,5 тыс. тонн. Для передвижения предусмотрено гусеничное шасси, оснащенное 12 гусеницами. Правда, скорость перемещения гиганта не превышает 0,6 км в час.

Шагающие экскаваторы

Шагающие машины позволяют снизить нагрузку на грунт. Работает механизм в двух состояниях:

- в неподвижном, опираясь на участок земли опорной плитой;

- в подвижном, когда вес машины перемещается на башмаки под управлением гидроцилиндров, а затем снова на плиту (так он шагает).

Биг Маски

Big Muskie переводится дословно как «здоровяк», это крупнейшая шагающая техника такого типа в мире. Представляет собой одноковшовый тип с канатно-блочным оборудованием, именуемый драглайном. Создан в далеком 1969 году для добычи угля в штате Огайо.

Дети на фоне ковша Биг Маски после его утилизации

При длине машины в 148,6 м объем переносимой в ковше породы равняется 168 кубов. Чтобы представить, сколько это, следует сказать, что породой можно было до отказа забить два стандартных автобуса.

Цена экземпляра по тем времена составила 20 миллионов долларов. Постоянный экипаж – 5 человек. Спустя 30 лет (таков срок службы) Big Muskie разобрали.

ЭШ 100.100

Для того, чтобы доставить этот легендарный агрегат на угольный разрез Назарово, потребовалось 20 вагонов. Его создал «Уралмашзавод» в 1977 году. Служил 13 лет и переместил 127,7 миллионов кубов горной породы.

Разработка советских инженеров

Емкость ковша составляла 100 м3, а длина стрелы – 100 м. При этом мог передвигаться на 60 метров в час. Рабочий вес ЭШ 100.100 10300 тонн. Увы, самые большие экскаваторы в мире того времени нельзя увидеть на видео, чего не скажешь о современных машинах.

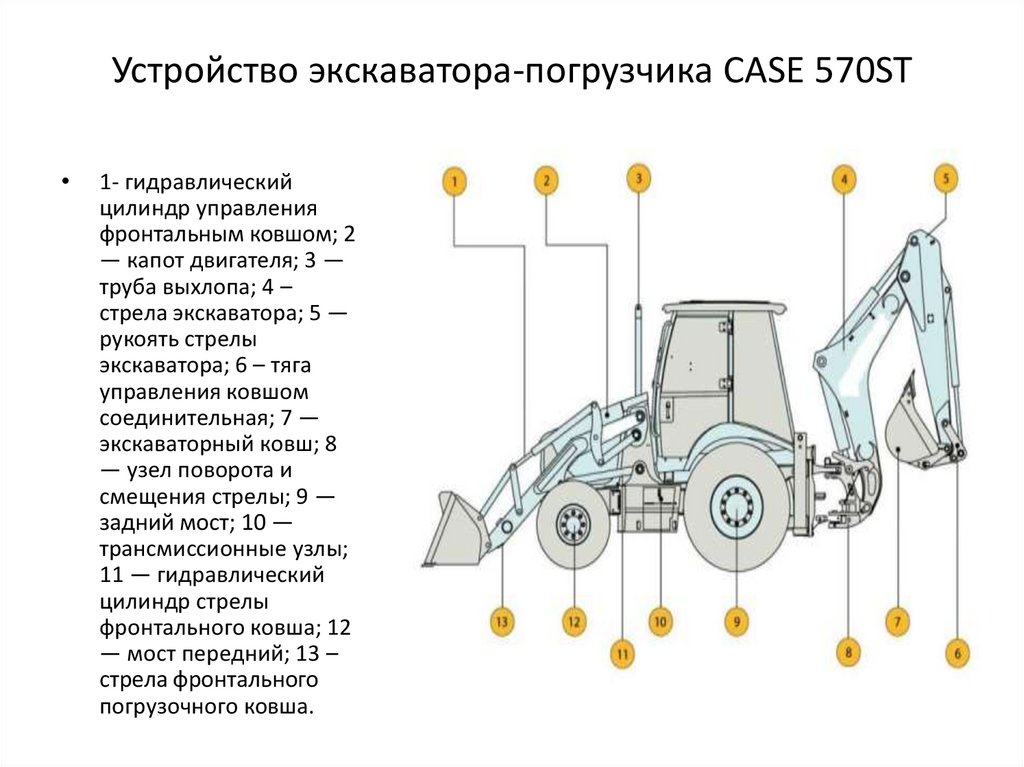

Устройство и работа экскаватора-погрузчика.

⇐ ПредыдущаяСтр 2 из 2

Погрузочное оборудование экскаватора-погрузчика позволяет выполнять погрузочно-разгрузочные работы, транспортирование сыпучих материалов на небольшие расстояния, планировку площадок. В связи со специфическими условиями работы фары установлены на кабину базового шасси.

Монтаж и демонтаж ковша погрузочного оборудования осуществляется без грузоподъемных средств и не требует дополнительного обслуживающего персонала. Для обеспечения быстрого снятия ковша, на передние концы стрелы устанавливается устройство сменное. Для управления оборудованием погрузочным используется распределитель базового шасси.

Гидросистема предназначена для осуществления привода управления

экскаваторным и погрузочным оборудованием. Она включает гидросистему базового шасси, а также дополнительно установленные гидроцилиндры рабочего оборудования.

Экскаваторное оборудование ДЭМ 114 смонтировано в задней части шасси. Позволяет выполнять работы по разработке котлованов и траншей с вертикальными стенками, резанию и копанию грунта с последующей выгрузкой. Для обеспечения устойчивости при работе с экскаваторным оборудованием ДЭМ 114 установлены аутригеры.

Описание и работа составных частей экскаватора-погрузчика.

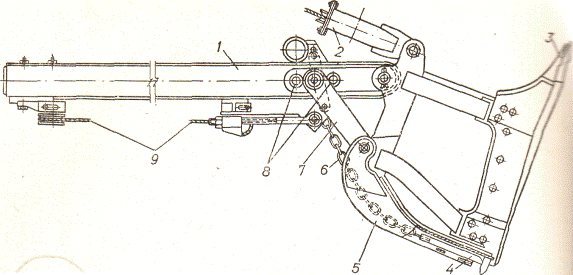

Стрела 7 (Рисунок –2.4) предназначена для навески ковша 1. Одним концом стрела шарнирно крепится к порталам 9, а другим к устройству сменному 2. К стреле крепятся штоки гидроцилиндров подъема 10 и опускания 5, коромысла наружные 4, переходник 6, тяга 8, шатун 3 и опора 11. Стрела представляет собой сварную конструкцию с запрессованными термообработанными втулками. Устройство сменное состоит из переходника 1 (Рисунок – 2.2), ручек 2, 4, фиксатора 3, пальцев 5 и труб 6.

Рисунок – 2.2 Переходник: 2,4 — ручка; 3 — фиксатор; 5 — палец; 6 – труба.

Рисунок – 2.3 Ковш : 1 — зуб; 2 — ковш; 3 — крюк;

На имеющиеся в верхней части переходника пальцы надевается ковш. Фиксация ковша на переходнике производится поворотом ручек 2 и 4. При снятии ковша следует оттянуть на себя фиксатор 3 и повернуть ручки 2 и 4.

Ковш 2 (Рисунок – 2.3) представляет собой сварную конструкцию с установленными на ней зубьями 1. Монтаж зубьев на ковш осуществляется в специальные гнезда. Перед монтажом в отверстие зуба вводится проволока, загибаемая по краям. После введения зуба в гнездо концы проволоки отгибаются, фиксируя зуб. В передней части экскаватора-погрузчика смонтированы рамы . Они представляют собой сварную конструкцию, крепящуюся к остову шасси болтами. К раме крепится кронштейн.

В поперечном направлении рамы жестко связаны связками. Рамы воспринимают все нагрузки, возникающие при работе погрузочного оборудования. В передней части на рамы установлены упоры.

Рисунок – 2.4 Устройство погрузочного оборудования экскаватора-погрузчика:

1 — ковш; 2 — устройство сменное; 3 — шатун; 4 — коромысло наружное; 5, 10 — гидроцилиндр; 6 — переходник; 7 — стрела; 8 — тяга; 9 — портал; 11 – опора.

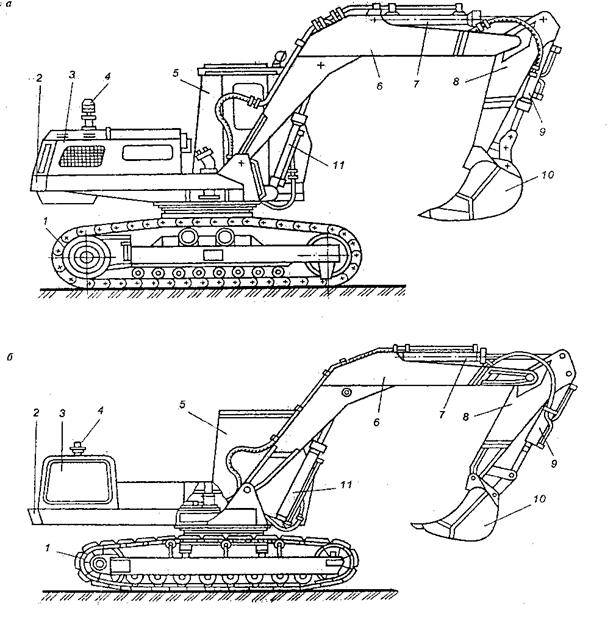

Рисунок – 2.5 Экскаваторное оборудование:

1 — рама; 2 — тормозной цилиндр каретки; 3 — палец фиксации колонки; 4 — каретка; 5 — гидроцилиндр поворота колонки; 6 — аутригер; 7 — колонка; 8 — механизм фиксации стрелы; 9 — ковш; 10 — гидрораспределитель; 11 — гидроцилиндр управления стрелой; 12 — гидроцилиндр управления ковшом; 13 — рукоять; 14 — стрела; 15 — гидроцилиндр управления рукоятью.

Таблица 2.1. Технические характеристики экскаватора-погрузчика ЭО-2626 с двухчелюстным ковшом

| Базовый трактор | Беларус 82.1 (МТЗ 82.1) |

| Габаритные размеры с основным ковшом, мм | |

| — длина | |

| — ширина | |

| — база | |

| Экскаваторное оборудование | обратная лопата |

| Вместимость ковша, м3 | |

| — геометрическая | 0,25 |

| — номинальная | 0,28 |

| Глубина копания, мм | |

| Радиус копания на уровне стоянки, мм | |

| Высота выгрузки, мм | |

| Ширина ковша, мм | |

| Угол поворота экскаваторного оборудования | 156° |

Продолжение Таблица 2.1.

| Погрузочное оборудование |

| — грузоподъемность ковша, кг |

| Ширина режущей кромки, мм |

| Высота разгрузки, мм |

| Вылет кромки ковша, мм |

| Эксплуатационная масса, кг |

⇐ Предыдущая2

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

Преимущества

Недостаточная мощность подобных агрегатов является единственным недостатком, который нивелируется целым рядом достоинств.

Так что данный недостаток представляется ещё более незначительным.

Выделяют основные плюсы подобных мини-экскаваторов:

- Достаточно высокая надежность.

- В случае различных поломок, ремонт не требует повышенных затрат и квалификации.

- Простота в обслуживании.

- Достаточно большой список земельных работ, с которыми может справиться подобная техника.

- Экономия при эксплуатации.

- Работа на различных участках земли, с разным уклоном и рельефом.

- Упрощенный процесс транспортировки.

- Относительно небольшая стоимость.

- Управление данной техникой осуществляется без получения какой-либо квалификации.

Высоконадежный мини-экскаватор

Также выделяется быстрая окупаемость затрат на приобретение.

Какому производителю мини-экскаваторов доверять

Большинство продающихся в России моделей собираются на территории нашей страны из иностранных комплектующих. Например, прицепной мини-экскаватор Landformer осуществляют крупноузловую сборку под британским брендом. При этом используют китайские двигатели Lifan. Среди популярных силовых агрегатов также часто встречаются моторы от Honda.

Несколько лет назад был представлен «первый российский прицепной мини-экскаватор» J8 . Однако они также используют иностранные двигатели. Хотя их продукт в итоге дешевле (от 200 тысяч), но все же не столь популярен.

Среди моделей, к которым стоит присмотреться, можно обратить внимание на прицепной мини экскаватор Strong M100, если нужна техника для выполнения точечных земляных работ (прокопать траншею или вырыть пруд). Производитель, кстати, обещает бесплатно обучить оператора работе с техникой прямо на заводе

Конкуренцию российским производителям составляют прицепные мини экскаваторы Red Rhino, отличающиеся экономичностью и качеством сборки. Впрочем, на отечественном рынке информации от реальных владельцев пока не так много, чтобы серьезно судить о надежности бренда.

Информация Компания РДМ-Сервис г. Москва

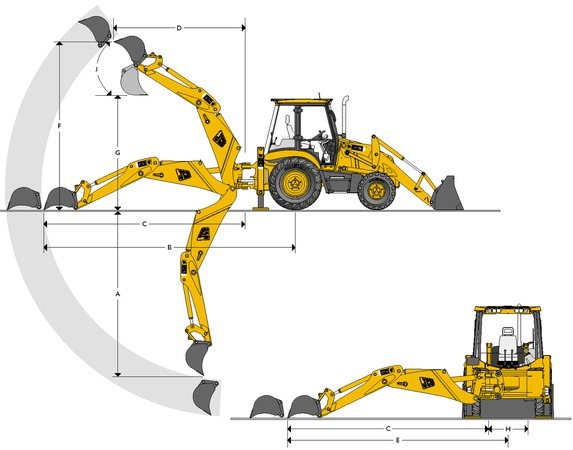

Экскаватор-погрузчик JCB 3CX

Основные размеры

| м | ||

| A | Габаритная длина | 5,62 |

| B | Колесная база | 2,17 |

| C | Расстояние от оси поворотной колонки до оси заднего моста | 1,36 |

| D | Дорожный просвет от опор | 0,37 |

| E | Дорожный просвет от поворотной колонки | 0,52 |

| F | Высота центра рулевого колеса | 1,94 |

| G | Высота крыши кабины | 2,87 |

| H | Габаритная высота | 3,61 |

| J | Габаритная ширина по раме опор (стандартные опоры / по заказу) | 2,24 / 2,36 |

| K | Ширина ковша погрузчика (стандартный ковш / по заказу) | 2,23 / 2,35 |

Размеры погрузчика

| Стандартный ковш | Челюстной ковш | ||

| N | Высота горизонтального днища, м. | 3,23 | 3,2 |

| O | Высота оси шарнира ковша, м. | 3,45 | 3,45 |

| P | Вылет оси шарнира ковша, м. | 0,36 | 0,36 |

| Q | Вылет кромки ковша на уровне земли, м. | 1,42 | 1,37 |

| R | Максимальный вылет поднятого ковша, м. | 1,2 | 1,15 |

| S | Вылет поднятого ковша при выгрузке, м. | 0,83 | 0,78 |

| T | Глубина копания (толщина срезаемого слоя), м. | 0,07 | 0,1 |

| U | Угол запрокидывания ковша, град. | 45° | 45° |

| V | Угол выгрузки, град. | 43° | 43° |

| Ширина раскрытия челюстей (раствор), м. | — | 0,95 |

| Ширина* ковша,мм. | Емкость стандартных ковшей по SAE | Масса ковша с зубьями,кг. | Число зубьев | |

| Емкость с шапкой,м3. | Геометрическая емкость,м3. | |||

| 305 | 0,06 | 0,05 | 102 | 3 |

| 400 | 0,09 | 0,07 | 109 | 3 |

| 457 | 0,12 | 0,09 | 116 | 3 |

| 610 | 0,17 | 0,13 | 140 | 4 |

| 800 | 0,24 | 0,17 | 162 | 5 |

| 950 | 0,3 | 0,21 | 198 | 5 |

| * Включая боковые ножи. Ширина без боковых ножей уменьшается на 25 мм. |

| Состояние рукояти | Стандартная рукоять | Телескопическая рукоять | ||

| A | Максимальная глубина копания по SAE, м. | Выдвинута | — | 5,46 |

| Втянута | 4,24 | 4,24 | ||

| То же — при горизонтальном днище, м. | Выдвинута | — | 5,43 | |

| Втянута | 4,21 | 4,21 | ||

| Максимальная глубина копания, м. | Выдвинута | — | 5,97 | |

| Втянута | 4,75 | 4,75 | ||

| B | Максимальный вылет ковша от оси заднего моста, м. | Выдвинута | — | 7,87 |

| Выдвинута | 6,72 | 6,72 | ||

| C | Максимальный вылет ковша от оси поворотной колонки, м. | Втянута | — | 6,52 |

| Выдвинута | 5,37 | 5,37 | ||

| D | Вылет ковша от оси поворотной колонки при максимальной высоте подъема, м. | Втянута | — | 3,66 |

| Выдвинута | 2,74 | 2,74 | ||

| E | Максимальный вылет ковша от оси машины при повороте стрелы на 90 градусов, м. | Втянута | — | 7,09 |

| Выдвинута | 5,94 | 5,94 | ||

| F | Максимальная высота подъема ковша по SAE, м. | Втянута | — | 6,35 |

| Выдвинута | 5,53 | 5,53 | ||

| G | Максимальная высота выгрузки, м. | Втянута | — | 4,72 |

| Выдвинута | 3,84 | 3,84 | ||

| Максимальная высота выгрузки по SAE, м. | Втянута | — | 4,32 | |

| Выдвинута | 3,4 | 3,4 | ||

| H | Смещение поворотной колонки (ход каретки) при стандартной ширине рамы опор / при ширине опор по заказу, м. | 1,05 / 1,16 | 1,05 / 1,16 | |

| J | Угол поворота ковша, град. | 201° | 201° |

rdm-service.ru

«Прицепной экскаватор российского производства Landformer 100» в блоге «Производство»

Компания LANDFORMER представляет вашему вниманию прицепной экскаватор российского производства Landformer 100.

При производстве миниэкскаватора Ландформер максимально используются отечественные материалы. Двигатель и гидрораспределитель пока что импортные.

Из основных моментов кратко хочется отметить следующие улучшения с предыдущей моделью

1. Возможность установки бензинового и дизельного двигателя на выбор.

2. Наша гидравлика. Доступна даже в самых отдаленных уголках России.

3. Металл производства предприятий «Северсталь» и «Новолипецкого Металлургического Комбината».

4. Полноценная автомобильная подвеска с масляными амортизаторами и пружинами.

5. Скорость транспортировки до 80 км/ч (в рамках допустимого ПДД скоростного режима) за счет использования полноценных автомобильных колес отечественного производства

6. Возможность установки гидробура, гидромолота, специального ухвата для бревен и крупного строительного мусора, прожекторов освещения и т. д. Различные варианты ковшей (22,35,55 см)

7. Реальная глубина копания 230 см. Мы не завышаем параметры!

8. Уникальный технологичный дизайн, делаем как для себя!

9. Доступная цена. За 230 000 вы получаете полноценный прицепной экскаватор способный копать в труднодоступных местах. Копает все, вплоть до суперглины.

Кстати, если вам надоело рыть траншеи и вы хотите вырыть яму, например чтобы посадить большое дерево, просто переставьте лапы в широкое положение как на фото и копайте хоть бассейн. Особенно хочется отметить что мини экскаватор LANDFORMER очень хорошо сбалансирован и безопасен. Будьте уверенны, вы никогда на нем не кувыркнетесь. В транспортировочном положении (колеса спереди) элементарно катится по площадке одним человеком.

Более подробную информацию вы найдете на сайте производителя www.landformer.ru или позвонив по телефону 8(495) 7406025

sdelanounas.ru

Гусеничные экскаваторы – средний вес

Возведение строительных объектов и их снос, коммунальное хозяйство, дорожное строительство и ремонт, вскрышные работы и добыча строительных материалов в карьере, погрузка и разгрузка сыпучих материалов — во всех этих и многих других видах деятельности экскаватор на гусеничном ходу является одной из самых необходимых разновидностей спецтехники. Появившись в середине пятидесятых годов в Германии и Франции, уже к восьмидесятым полноприводные гидравлические экскаваторы на гусеничном ходу получили наибольшее распространение из всей экскаваторной техники — и такая ситуация сохраняется до сего дня.

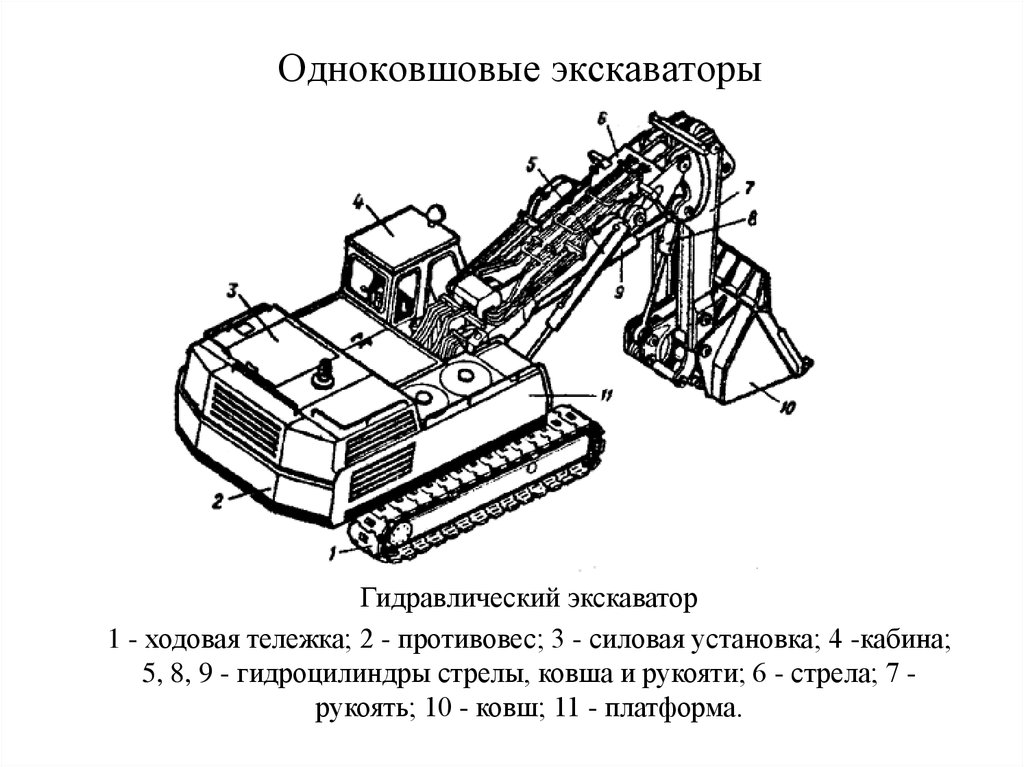

Конструкция подобного экскаватора довольно проста. Она состоит из тележки, оборудованной ходовой рамой, изготовленной из высокопрочной стали. На этой основе размещаются гусеничные движители — траки, которые состоят из последовательно соединенных между собой звеньев. Гусеницы приводятся в движение при помощи ведущих и опорных колес, поддерживающих роликов, натяжного устройства и направляющего колеса. Для гусениц применяются как стандартные ленты, так и увеличенные по ширине и длине, повышающие проходимость и устойчивость техники. Для натяжения ленты и работы приводных цепей используется механический привод или гидравлические цилиндры. В настоящее время выпускаются как двух-, так и четырех- и даже восьмигусеничные машины.

Сверху тележки располагается поворотная платформа, на которой монтируются рукоять и стрела с ковшом, силовой агрегат, узлы приводной системы и противовес. Платформа современных экскаваторов поворачивается с помощью планетарных редукторов. В качестве дополнительного оборудования экскаватор может комплектоваться грейферным захватом, гидромолотом, гидроножницами, ковшами различного объема и назначения и другими приспособлениями. Гидравлическая система экскаватора обеспечивает возможность поворота платформы в процессе работы (экскавации). В зависимости от возможностей поворота платформы эти машины могут относиться к полноповоротному или неповоротному типу (второй сегодня встречается реже). По принципу работы экскаваторы подразделяют на машины циклического и непрерывного действия.

У большинства экскаваторов — режим двух скоростей; при этом предусматривается автоматическое переключение на более низкую — в том случае, когда тяговая нагрузка привода увеличивается.

Двигатель современного экскаватора может быть дизельным, электрическим либо смешанного типа. А вот бензиновые двигатели для строительных экскаваторов используются крайне редко — по причине низкой топливной экономичности и сниженного ресурса.

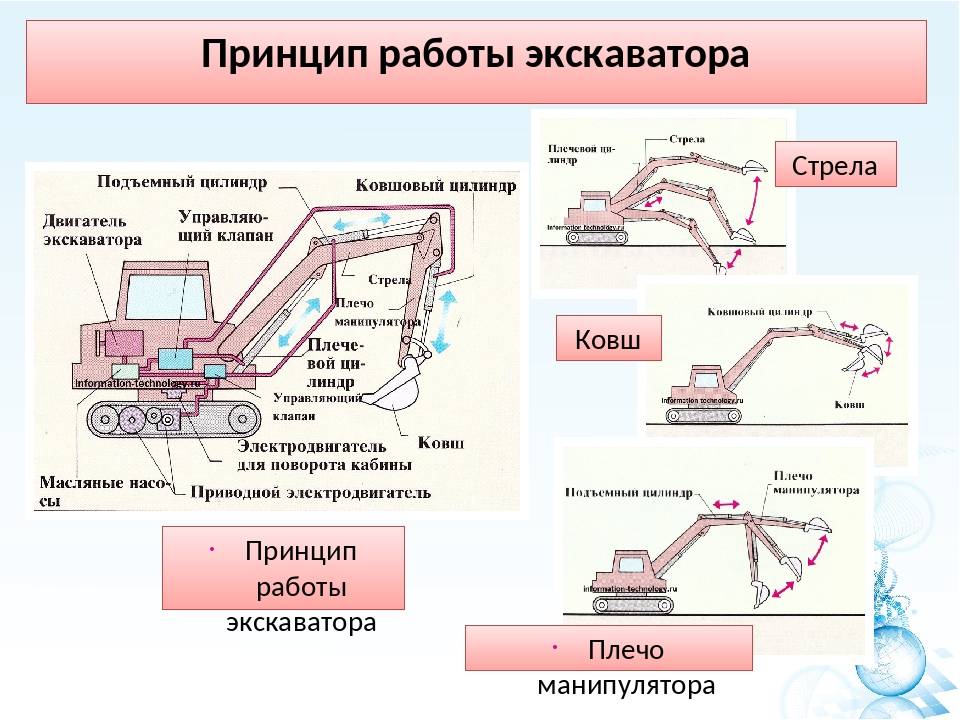

Рабочий цикл экскаватора, оборудованного прямой лопатой.

Предыдущая7Следующая

Все типы одноковшовых экскаваторов можно классифицировать по пяти признакам: 1) по виду рабочего оборудования; 2) по типу привода; 3) по числу двигателей; 4) по ходовому оборудованию; 5) по области применения.

Рабочее оборудование, предназначенное для производства земляных работ, состоит из прямой лопаты, обратной лопаты, драглайна и грейфера. Кроме того, применяется рабочее оборудование для строительных и вспомогательных работ: кран, копер.

Указанное рабочее оборудование имеет жесткое или гибкое соединение. У экскаватора с прямой и обратной лопатой соединение ковша со стрелой жесткое, у драглайна и грейфера— гибкое.

Когда экскаватор снабжен всеми или почти всеми видами рабочего оборудования, он называется универсальным.

На строительных площадках обычно применяются универсальные экскаваторы, так как здесь выполняются разные работы при относительно небольшом их объеме.

На экскаваторах применяются приводы: двигатели внутреннего сгорания, электрические двигатели, а также дизель-электрические установки. Установки могут быть с одним двигателем (одномоторные) и с несколькими двигателями (многомоторные). Привод бывает механический и гидравлический.

По ходовому оборудованию универсальные экскаваторы разделяются на гусеничные, пневмоколесные и на базе тракторов или автомобилей. Чаще всего первые выпускаются с емкостью основного ковша (прямой лопаты) 0,4—6 м3, вторые — 0,4—0,5 м3 и третьи — 0,1—0,3 м3.

В зависимости от преимущественного применения экскаваторы с емкостью основного ковша 0,1—0,3 м3 называют строительно-вспомогательными; с ковшом емкостью 0,4—2 м3 строительными, а с ковшом 2,5—6 м3 строительно-карьерными.

Кроме указанных экскаваторов применяются карьерные экскаваторы-лопаты с ковшом до 20м3, предназначенные для разработки крепких пород с погрузкой в транспортные средства большой грузоподъемности (например, автосамосвалы грузоподъемностью (65 — 200т); вскрышные экскаваторы-лопаты с ковшом до 50 м3 для погрузки в отвал; шагающие экскаваторы-драглайны с ковшом 100м3, передвигающиеся по слабым грунтам, которые часто встречаются при гидротехническом строительстве; туннельные и шахтные экскаваторы-лопаты с ковшом до 1,5м3 с укороченными стрелой и рукоятью в связи с ограниченными размерами подземных выработок.

Экскаватор с прямой лопатой является основной и наиболее часто используемой землеройной машиной. Он применяется для разработки грунта с погрузкой на транспорт или, реже, для отсыпки в отвал, а также для погрузки сыпучих и кусковатых материалов. Во всех случаях разрабатываемый забой должен располагаться выше уровня стояния экскаватора.

Рабочий цикл экскаватора, оборудованного прямой лопатой, состоит из таких операций: опускания рукояти 5 ковшом 4

к подошве забоя (положениеА иБ); подъем ковша к голове стрелы 3 канатом2 от подъемной лебедки1 с одновременным выдвижением напорным механизмом6 рукояти5 для обеспечения копания (положениеВ); выведение ковша из забоя после его наполнения втягиванием рукояти с последующим поворотом платформы и выдвижением ковша для установки его над местом разгрузки (положениеГ и Д); разгрузка ковша открыванием днища (положениеЕ); поворот платформы для возвращения ковша в исходное положение.

Предыдущая7Следующая

Дата добавления: 2016-06-29; просмотров: 6151; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Основное рабочее оборудование экскаваторов

Одноковшовый экскаватор может быть укомплектован основным (которое пускается в ход непосредственно для копания грунта) либо дополнительным рабочим оборудованием, водружаемым на базовую машину для реализации иных операций.

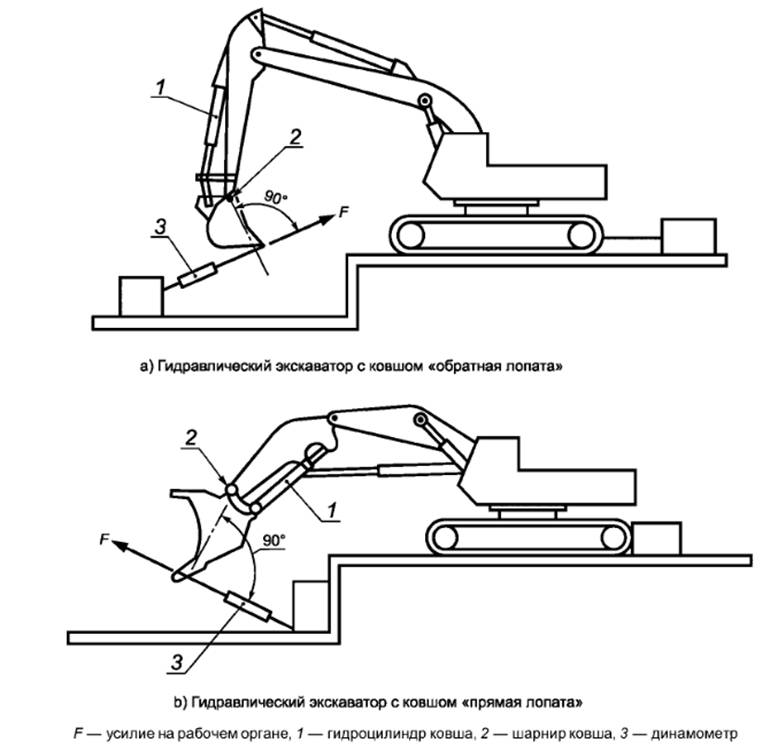

Прямая лопата

Основным рабочим оборудованием, которое пускают в ход при разработке грунта выше площадки, где находится экскаватор, является прямая лопата. При подобной конструкции экскаватора ковш закреплен на рукояти, которая устанавливается на стреле шарнирно. Ну а последняя шарнирно закрепляется на поворотной платформе, о которой уже шла речь ранее.

Рисунок 3. Гусеничный экскаватор с прямой лопатой во время выполнения своих непосредственных функций

В течение эксплуатации экскаватора с прямой лопатой грунт копается в направлении от машины. Данное рабочее оборудование гарантирует максимальное усилие копания грунта и наибольшую производительность (благодаря снижению до минимума числа операций, реализуемых за один цикл копания). Наиболее логичным привлечение к работе рассматриваемых здесь землеройных машин выглядит при погрузке грунта и сыпучих материалов, а также при разработке месторождений полезных ископаемых.

Классический цикл функционирования экскаватора с прямой лопатой, продемонстрированный на рисунке ниже, включает в себя ряд операций.

- 1. Загрузка ковша, совершаемая посредством поворота рукояти относительно стрелы. При этом положение ковша относительно рукояти и положение стрелы относительно шасси остается таким, же, каким было.

- 2. Поворот платформы совместно с рабочим оборудованием после завершения загрузки. Далее ковш направляется к пункту разгрузки. В данный временной промежуток положение ковша относительно поворотной платформы остается прежним.

- 3. Подъем стрелы. Данная операция, предшествующая разгрузке ковша, производится с целью увеличения погрузочной высоты.

- 4. Разгрузка ковша. На гидравлических моделях экскаваторов совершается путем поворота ковша относительно рукояти (то есть обычным опрокидыванием), а на механических – путем открывания дна ковша.

Рисунок 4. Четрые этапа рабочего цикла экскаватора типа «прямая лопата»

Обратная лопата

Обратной лопатой оборудуются экскаваторы, проектируемые для разработки грунта ниже уровня площадки, где находится машина. В ситуации с рабочим оборудованием этого типа копание грунта осуществляется в направлении к экскаватору, то есть иначе, нежели при функционировании машины с прямой лопатой. Гидравлические модели экскаваторов, «вооруженные» обратной лопатой, обладают способностью вести разработку грунта не только ниже, но и выше уровня, на котором находится базовая машина, однако делают это с меньшей производительностью, если сравнивать с прямой лопатой.

Рисунок 5. В деле мини-экскаватор с обратной лопатой

Цикл работы данных экскаваторов отличается у моделей с разным приводом. Для примера рассмотрим основные его этапы (показаны на рисунке ниже) для гидравлических машин, имеющих независимый привод рукояти, стрелы и ковша.

Рисунок 6. Основные этапы рабочего цикла экскаватора типа «обратная лопата»

- 1. Заглубление стрелы в выемку. В то же самое время выполняется позиционирование рукояти экскаватора.

- 2. Загрузка ковша его поворотом относительно рукояти;

- 3. Выглубление стрелы.

- 4. Поворот рукояти и ковша во избежание высыпания набранного грунта (совершается синхронно с выглублением стрелы).

- 5. Поворот платформы с базирующимся на ней рабочим оборудованием.

- 6. Разгрузка грунта.

Грейфер

При подготовке узких котлованов большой глубины, а также для погрузки и выгрузки грунта и других материалов в дело вступают экскаваторы, в которых роль рабочего органа отводится грейферу. Рабочим органом данного типа могут комплектоваться и механические, и гидравлические экскаваторы. У вторых грейфер обычно занимает место на рукояти, заменяя ковш (его челюсти при этом имеют гидропривод). В случае с механическими экскаваторами конструкция включает канаты, на которых подвешивается грейфер.

Рисунок 7. Экскаватор с грейфером в работе

Определение и назначение

Экскаватор – это машина для копания грунта. Рабочим органом является ковш. Он может быть различной конструкции. Для расширения функциональности применяется сменное оборудование: кран (крюк), гидромолот, сваебойный копер и т.п. Кроме «классической» техники, существуют экскаваторы-погрузчики и мини-экскаваторы. По принципу работы, экскаваторы делятся на следующие виды:

- Цикличные (циклического действия). Сюда относятся одноковшовые машины.

- Непрерывного действия. В эту группу входят: многоковшовые роторные, с фронтальной фрезой, траншейные с зубчатой цепью.

- Вакуумные.

Ниже рассматривается только первая категория – экскаватор с ковшом. По назначению принята следующая классификация:

- Строительные. Объем ковша до 3 м3. Используются, в основном, на земляных или погрузочно-разгрузочных работах. Большинство моделей являются универсальными (т.е. имеют 4 и более видов сменного оборудования).

- Карьерные. Комплектуются рабочим оборудованием от 2 м3 до 8 м3. Применяются в карьерах на разработке скальных пород, угольных или рудных месторождений.

- Вскрышные. Вместимость ковша от 6 м3. Используются при необходимости снять (вскрыть) верхний слой породы, под которым залегают полезные минералы. Отличительная особенность – удлиненная стрела и большая мощность.

В отдельную группу выделяют специальную технику. Сюда входят торфяные, разрушительные, тоннельные, спасательные, подземные, железнодорожные, подводные, болотные и другие модели. Для них нужны специальная оснастка и навесное оборудование.

Характеристики

|

Case CX1308, Caterpillar 321CL, DOOSAN DX 180 LC, Hitachi ZAXIS 120-3, Hyndai R140LC-7, Kobelco SK135LC, Komatsu PC 130-8, Liebher R313, Volvo EC1408 Размер ковша 24″ 27″ 30″ 33″ 36″ 39″ 48″ 60″ 72″ GP |

объем | М3 | 0,30 | 0,35 | 0,40 | 0,45 | 0,51 | 0,56 | — | — | — |

| вес | кг | 358 | 390 | 415 | 450 | 477 | 513 | — | — | — | |

| HD | объем | М3 | 0,30 | 0,35 | 0,40 | 0,45 | 0,51 | 0,56 | — | — | — |

| вес | кг | 398 | 431 | 450 | 490 | 512 | 550 | — | — | — | |

| DC | объем | М3 | — | — | — | — | — | — | 0,45 | 0,58 | 0,74 |

| вес | кг | — | — | — | — | — | — | 410 | 485 | 561 | |

| SD | объем | М3 | 0,35 | 0,41 | 0,47 | 0,53 | 0,59 | 0,65 | — | — | — |

| вес | кг | 383 | 407 | 431 | 458 | 482 | 509 | — | — | — |

Класс ковша 20 (при весе экскаватора 15-20 тонн)

Case CX1608, Caterpillar 315CL, DOOSAN DX 180 LC, Hitachi ZAXIS 160-LC-3, Hyndai R140LC-7, Kobelco SK170LC, Komatsu PC 160LC-8, Liebher R317, Volvo EC160C Размер ковша 24″ 30″ 36″ 42″ 48″ 60″ 72″

| GP | объем | М3 | 0,38 | 0,52 | 0,66 | 0,81 | 0,96 | — | — |

| вес | кг | 554 | 599 | 657 | 731 | 810 | — | — | |

| HD | объем | М3 | 0,38 | 0,52 | 0,66 | 0,81 | 0,96 | — | — |

| вес | кг | 586 | 633 | 693 | 769 | 851 | — | — | |

| XD | объем | М3 | 0,38 | 0,52 | 0,66 | 0,81 | 0,96 | — | — |

| вес | кг | 602 | 650 | 715 | 796 | 885 | — | — | |

| DC | объем | М3 | — | — | — | — | — | 0,66 | 0,81 |

| вес | кг | — | — | — | — | — | 641 | 738 | |

| RP | объем | М3 | — | 0,42 | 0,53 | — | — | — | — |

| вес | кг | — | 760 | 830 | — | — | — | — | |

| SD | объем | М3 | 0,42 | 0,57 | 0,72 | 0,87 | 1,04 | — | — |

| вес | кг | 537 | 570 | 632 | 695 | 762 | — | — |

Классификация оборудования

Инструментарий имеет различия по ряду признаков. Вот основные из них.

Механизм крепления

При выборе подходящего ковша, в первую очередь, следует изучить принцип его монтажа к экскаватору. Если они между собой несовместимы, использовать оборудование невозможно и опасно. Всего существует два механизма:

- Крепление на осях – стандартный метод, производится ручным способом. Стоят такие модели недорого, но оператору придется регулярно выходить из кабины и регулировать положение ковша. Такой способ не только замедлит ход работ, но и представляет опасность для рабочего.

- Крепление на муфте – регулировка оборудования на рычаге осуществляется с помощью гидравлической муфты, центр управления находится в кабине. В таком случае оператору будет гораздо удобнее выполнять свои обязанности, но и стоимость таких изделий возрастает.

Вместимость и размер

Габариты ковша должны быть совместимы с размерами оборудования. Объемный ковш, способный захватить сразу большое количество материала привлекает покупателей за высокую скорость работы. Однако, при небольшом рычаге экскаватора такой инструмент будет работать некорректно, при этом количество топлива будет уходить гораздо больше. И наоборот, компактный элемент погрузчика потребует гораздо больше заходов для выполнения работы, нежели соразмерный аналог.

Как правильно рассчитать размер ковша? Для этого следует прикинуть примерное количество тонн материалов, требующих обработки и изучить совместимость комплектующих со строительным транспортом. Так, например, для мини–экскаватора с весом не более 10 тонн потребуется ковш шириной 350 мм. Для погрузчика весом 50 тонн и выше рекомендуется выбирать инструмент шириной 4 000 мм.

Тип материала

При сортировке строительных сыпучих материалов следует учитывать их твердость, которая может негативно сказаться на качестве и состоянии ковша. Для гранита следует выбирать усиленный инструмент, в роли защиты обычно выступают сменные детали.

Для гравия, базальта, сланца используют ковши с зубцами, которые плавно и легко войдут в материал.

Земля, песок и глина обладают низкой твердостью, работа с ними не требует дополнительной защиты.

Зубцы

Большинство изделий оснащаются этими элементами, при этом они дополнительно могут быть усилены штифтом, болтами. Обычно выбор типа зубьев зависит от выполняемых работ:

- для обработки твердых скальных пород потребуется ковш с минимальным количеством зубцов для обеспечения лучшего проникновения вглубь материала;

- для сыпучих мелких частиц лучше использовать ковш с плотным рядом зубьев для исключения высыпания материала.

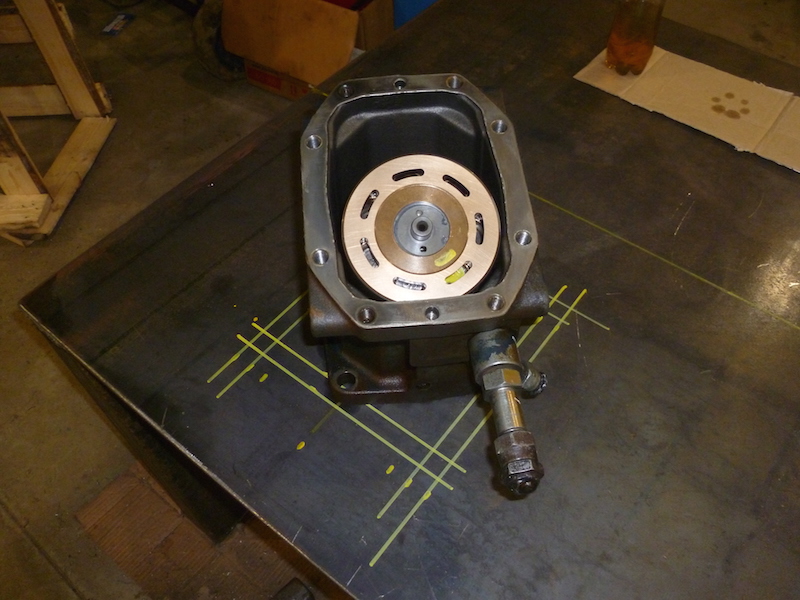

Диагностика гидравлики экскаватора

Обнаружить поломку в гидравлической системе сможет не каждый специалист. Для этого необходим опыт и соответствующее оборудование. На базе нашего сервисного центра действует уникальный комплекс – гидравлический стенд. С помощью данного оборудования производится диагностика и настройка всей гидравлической системы экскаватора: гидравлических насосов, гидроматора, гидравлических клапанов и распределителей.

О компании «МТ-Сервис»

Наша компания осуществляет следующие ремонтные работы: ремонт гидравлических цилиндров, гидравлических распределителей, гидронасосов, ремонт гидравлических трансмиссий, гидробортов и других узлов гидравлической системы.

Ремонт гидравлики экскаваторов цена обслуживания вас приятно удивит. Для корпоративных клиентов предусмотрена специальная система скидок. У нас есть опыт выполнения ремонтов любой сложности. Работы осуществляются быстро и качественно. Мы позаботимся, чтобы ваша техника вернулась в строй максимально быстро. На все ремонтные работы предоставляется гарантия качества сроком не менее 12-ти месяцев.

Наш сервисный центр оказывает полный спектр услуг по обслуживанию и ремонту гидравлических систем экскаваторов:

- диагностика, ТО, ремонт гидравлики;

- поставка оригинальных запасных частей гидравлической системы экскаватора;

- выездное обслуживание заказчиков;

- консультирование по вопросам эксплуатации и обслуживания гидрооборудования;

- модернизация гидравлической системы;

- пуско-наладочные работы по запуску гидравлики.

Приглашаем к сотрудничеству строительные компании и муниципальные предприятия. Заключив договор на комплексное обслуживание парка экскаваторов, вы значительно сократите свои расходы при возникновении непредвиденных ситуацией с техникой. Мы решаем поставленные перед нами задачи максимально быстро и качественно. Это главный принцип нашей работы.

2014 МТ-Сервис Самара

Центральный офис: Самара, Зубчаниновское шоссе, 130а, оф.11 Тел./факс: +7 (846) 977-20-52

Область применения

Использование данной техники целесообразно в тех случаях, когда обрабатываемая поверхность имеет достаточно ограниченные размеры, что само собой сказывается на тех требованиях, которые предъявляются к используемой технике.

Зачастую, использование обычных экскаваторов на таких территориях невыгодно и невозможно, в связи с большими габаритами подобной техники.

Понятно, что мощность прицепного мини-экскаватора будет намного меньшей, чем у стандартного экскаватора, (например, ЭО 2621) но для выполнения небольших земельных работ её вполне достаточно.

Для рытья траншеи

Основные типы работ, которые выполняет прицепной мини-экскаватор:

- Уборка прилегаемой территории от различного крупногабаритного мусора.

- Рытье различных траншей и каналов, предназначенных под прокладку систем коммуникации.

- Рытье каналов для отвода воды.

- Различные погрузочные работы (как и экскаватор-погрузчик JCB).

- Ландшафтные работы.

- Различные работы в строительной сфере.

Ширина — ковш — Большая Энциклопедия Нефти и Газа, статья, страница 1

Ширина — ковш

Ширина ковша, кроме того, ограничивается габаритом, погрузки на железнодорожный транспорт. Скреперы с емкостью ковша до 15 м3 перевозятся по железной дороге без разборки. Скреперы с ковшом емкостью 15 м3 и более перевозятся по железной дороге в разобранном виде.

Ширина ковша скрепера определяется конструктивными соображениями.

Увеличение ширины ковша улучшает условия его разгрузки и заполнения, но в то же время резко повышает вес рабочего оборудования и всего экскаватора. Уменьшение ширины ковша ухудшает его заполнение и разгрузку, повышает уплотнение грунта в ковше.

При ширине ковша до 250 мм устанавливают одну цепь, при большей ширине — две цепи.

При такой ширине ковша возможно рыть траншеи с вертикальными стенками и колеса будут всегда следовать по срезанной ковшом поверхности грунта, что облегчит их передвижение и будет способствовать получению одинаковой по ширине ковша стружки грунта.

По толщине стружки с, ширине ковша b и коэффициенту сопротивления копанию k ] может быть определено усилие P0iHa одном ковше. Так как скорость хода обычно в 10 — 300 раз меньше, чем скорость цепи, то толщина стружки колеблется всего от 0 3 до 8 см. Поэтому значения k для траншеекопателей в 1 6 — 2 раза выше, чем для остальных экскаваторов.

По табл. 34 принимаем элеватор с шириной ковша 250 мм и шагом 400 мм.

Ширина траншеи у дна обычно получается больше ширины ковша на 0 2 — 0 4 м, а у поверхности она более чем в 2 раза превышает ширину ковша.

Это отвечает размеру, составляющему 0 4 ширины ковша и нежелательному по условиям наполнения ковша. Увеличение угла начала разгрузки в конечном итоге приводит либо к завалу приемного устройства, либо к переброске грунта в забой.

Ширина ленты на 35 — 40 мм больше ширины ковша. Применяют ленты с резиновыми обкладками толщиной 1 — 1 5 мм, причем более толстые обкладки используют при транспортировании абразивных и влажных материалов.

Ширина ленты берется на 40 — 50 мм больше ширины ковша.

Страницы: 1 2 3 4

www.ngpedia.ru

Заключение

Конечно хорошо, если сменное оборудование приобретается под конкретный большой проект или однотипные задачи

Однако, зачастую, оно играет роль дополнительного аксессуара, поэтому, кроме цены просеивающего ковша, при выборе важно обратить внимание на несколько следующих критериев:

- Характер предстоящих работ — планировку площадки эффективней производить мини-погрузчиком, тогда как формирование откосов, прибрежных линий или рытьё и засыпку траншей лучше предоставить экскаватору с планировочным ковшом;

- Плотность рабочего материала — влажный грунт имеет более высокую плотность, поэтому вес его будет больше при том же объёме. Это может привести к замедлению работы, если неправильно рассчитать грузоподъёмность машины;

- Грузоподъёмность техники — выбирая просеивающий ковш нужно помнить, что масса груза высокой плотности (вместе с ковшом) должны быть минимум на 15-20% ниже номинальной грузоподъёмности.